核能行业新宠:冷喷涂技术助力燃料包壳更耐事故!

冷喷涂技术是一种颇具前景的固态粉末沉积方法,可用于涂层制造、增材制造和部件修复。近年来,这项技术已被用于核能部门的许多应用研究中。例如,已经探索了在轻水反应堆(LWR)中的锆合金燃料包壳上沉积腐蚀和氧化材料涂层,以实现更耐事故的燃料包壳;用于增强耐磨性和传热的涂层,氧化物弥散强化(ODS)钢的下一代燃料包壳的近净形状制造;用于缓解和修复旧燃料储存罐系统中潜在的氯化物引起的应力腐蚀开裂等。美国威斯康星大学麦迪逊分校工程物理系以及材料科学与工程系回顾了已发表的关于冷喷涂工艺在核能应用中的文献,介绍了冷喷涂技术在核能应用方面的最新进展。

全球商业运行中的约70% 轻水反应堆(LWR)是压水反应堆(PWR)【截至2017年数据】。典型的压水堆堆芯由数百个燃料组件组成,每个组件由17×17燃料棒组成。传统燃料棒是4米长的锆基合金包壳管,包住一堆浓缩UO2燃料芯块。锆合金由于其低热中子吸收截面(良好的中子经济性)、在水冷却剂中的耐腐蚀性以及在中子辐照下的良好机械性能,已被用于LWR燃料包壳材料超过50年。开发先进的锆合金(如ZIRLO®、优化的ZIRLO™ 、M5®和J合金),可以实现更高的安全裕度、更高的燃耗(即延长运行寿命)和更高的功率密度。然而,锆合金在高温蒸汽环境下会发生不可接受的快速氧化和机械退化,并导致氢气产生。快速氧化的倾向在2011年3月日本福岛第一核事故中得到了悲剧性的强调,当时9.0级地震和海啸使反应堆堆芯应急发电机失效,并导致包壳系统失去主动冷却。在这种情况下,燃料/包壳系统因衰变热而过热,加速了锆合金包壳与高温蒸汽之间的放热反应,导致堆芯损坏和大量氢气产生。为了应对这起事故,全球正在努力开发先进的燃料包壳系统,该系统能够更好地承受反应堆堆芯主动冷却的损失。

美国能源部(DOE)与核工业、大学和国家实验室于2012年启动了事故耐受燃料(ATF)计划,并在研究两种主要策略:一种是用抗氧化材料(如FeCrAl合金)完全取代Zr合金覆层、SiC-SiC纤维复合材料及多层Mo;另一种是沉积薄的耐氧化/耐腐蚀涂层(Cr、FeCrAl、ZrSi2、TiN/TiAlN、Ti2AlC、Cr2AlC)。带涂层的包壳是一种初期方法,因为它不会对当前的堆芯设计进行重大的工程更改,并且与用新材料替换Zr合金相比,获取认证的负担更小。一些具有高技术储备水平(TRL)的工业涂层技术被用来开发带涂层的Zr合金覆层,所研究的涂层技术例子包括物理气相沉积(PVD)、化学汽相沉积(CVD)、3D激光沉积、热喷涂沉积和冷喷涂技术。涂层技术的选择应考虑基材表面上存在的天然ZrO2层,这可能会降低涂层的附着力,以及可能导致Zr合金相变的高沉积温度。从实际角度来看,建议沉积工艺或任何后热处理不超过400°C,这通常被视为LWR中的最高覆层使用温度。在这方面,冷喷涂技术是选项之一,因为该工艺通常不需要对基材进行外部加热,并且由于自清洁效应,对基材上的天然氧化物层不敏感。

冷喷涂技术已将金属和陶瓷材料(包括Cr、带Mo中间层的FeCrAl合金和Ti2AlC)喷涂在Zr合金上,作为潜在的ATF包壳概念。表1总结了已发表文章中冷喷涂Zr合金的关键细节。由于Cr的高熔点(即1875°C)、优异的耐水腐蚀性和高温氧化性以及合理的中子吸收截面,在锆合金平板或管上沉积Cr涂层已被广泛研究。在这些氧化条件下,Cr形成的保护性Cr2O3层的热膨胀系数(~9.5×10-6/°C)相对接近Zr(α-Zr ~7.2×10-6/°C)。在LWR正常热液运行条件下,氧化层是稳定的。

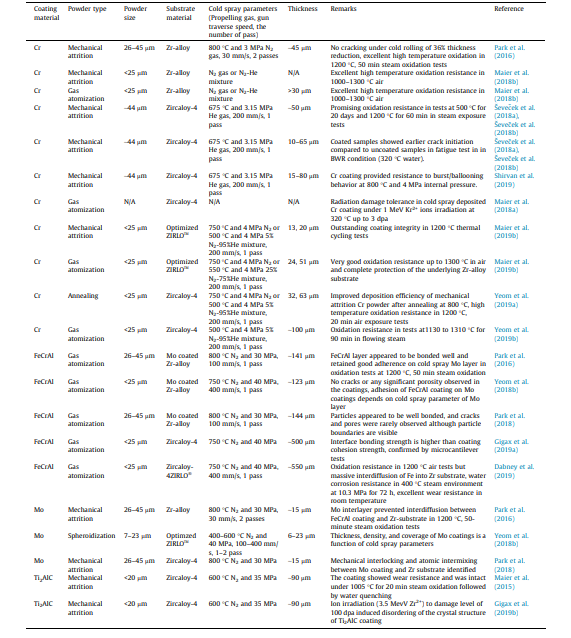

表1. Zr合金冷喷涂层的研制及性能评价研究

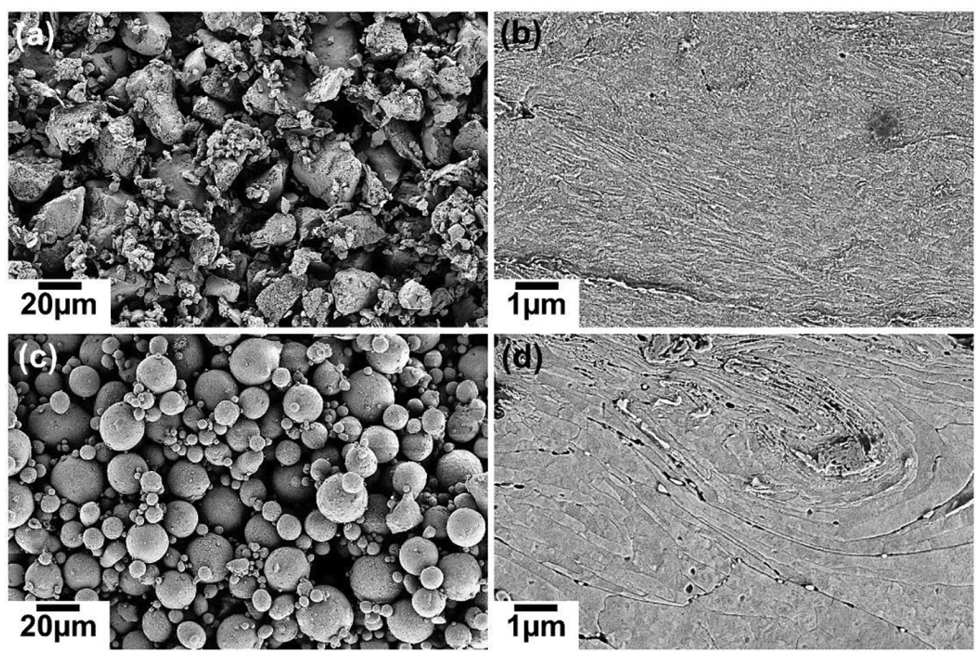

威斯康星大学麦迪逊分校(UW Madison)在美国能源部国家ATF项目的支持下,自2014年以来一直在与西屋电气公司合作开发冷喷涂燃料包壳设计。梅尔等人研究了不同Cr粉末和冷喷涂参数对Zircaloy-4平板和ZIRLO™管上铬涂层质量的影响,冷喷涂涂层的微观结构在很大程度上取决于Cr粉末的制造方法,包括机械物理或气体雾化方法。

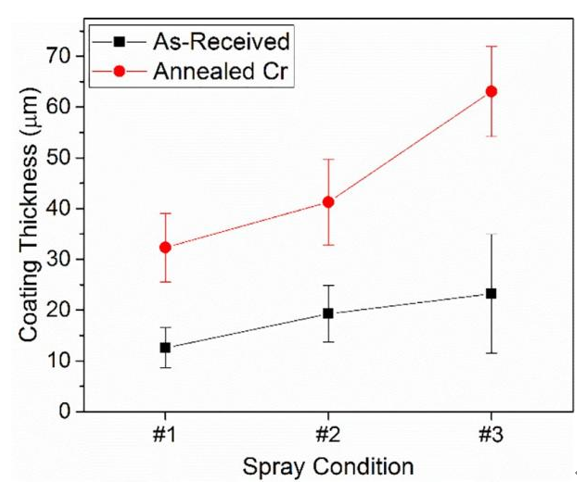

使用气体雾化球形粉末制造的涂层显示出由严重塑性变形引起的漩涡状晶粒图案,这在使用机械物理产生的粉末制造的涂料中没有观察到。如图1所示,用气体雾化球形粉末制备的涂层厚度高于机械研磨的不规则形状粉末,结果通过粉末颗粒在冲击基底时的变形能力来解释。对于气体雾化粉末,涂层的硬度相对于粉末的增加幅度非常显著。

图1.(a)显示不规则形态的机械粉碎Cr粉末,(b)用机械粉碎粉末制备的Cr涂层,(c)具有球形形态的气体雾化Cr粉末,以及(d)用气体雾化粉末沉积的Cr涂层的平面SEM图像(Maier等人)。使用N2推进剂气体以相同的参数沉积两种涂层。

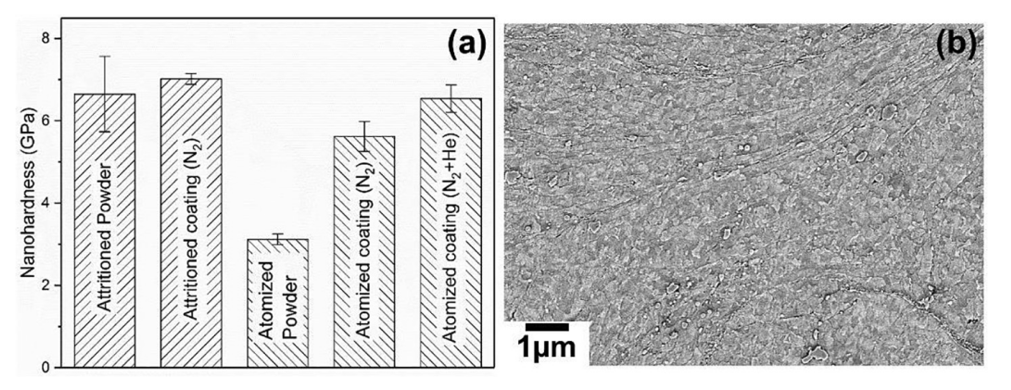

单个粉末颗粒和相应涂层的纳米硬度值如图2所示,机械研磨粉末的硬度比气体雾化粉末的硬度高出两倍以上。这归因于粉末制造工艺的性质——不规则形状的粉末是通过低温机械工艺制造的,而球形粉末是通过高温熔融Cr雾化制造的。在推进剂气体中向氮气中添加氦气提高了沉积效率。由于颗粒冲击速度的增加和可能的动态再结晶效应,混合的N2/He推进气体与气体雾化粉末也导致可见边界减少(图4b)。

图2.(a) 两种不同类型的Cr粉末和相应的冷喷涂Cr涂层的纳米硬度测量,以及(b)用N2和He推进剂气体的混合物产生的雾化Cr涂层的SEM横截面图像,显示出可能由于动态再结晶而产生的较少涡流的微观结构。

威斯康星大学也使用原位离子辐照实验研究了冷喷涂涂层微观结构的辐射损伤容限。该研究得出的结论是,与整体退火状态相比,冷喷沉积材料中独特的微观结构(即沉积过程中严重塑性变形和动态再结晶引起的高位错密度和细晶粒)有利于延迟辐射诱导缺陷的产生和生长(缺陷数密度较低,缺陷尺寸较小)。该团队还评估了冷喷涂Cr涂层的机械完整性,以及涂层在拉伸应力下对底层Zr合金管机械性能的影响。室温下的拉伸试验表明,由于冷喷涂涂层的优异粘合强度,即使在测试失败的管样品的颈部区域,涂层也没有剥落。此外得出的结论是,涂层的应用不会显著影响下面包壳管的机械强度。涂层Zr合金管的机械性能如屈服强度和极限拉伸应力保持在参考未涂层管的3%以内。

Yeom等人报道了在1130–1310°C的高温蒸汽流下,冷喷涂Cr涂层Zircaloy-4平板的氧化动力学和微观结构演变的详细分析。在1310°C蒸汽环境中,与未涂覆的Zr合金相比,冷喷涂Cr涂层的抗氧化性提高了约50倍——由于保护性Cr2O3层的析出。

尽管使用气体雾化球形粉末制备了高质量的Cr涂层,但由于其环境反应性,该工艺对于制造精细Cr粉末来说可能具有挑战性且成本高昂。作为一种替代方案,研究了使用研磨Cr粉末然后进行退火热处理的冷喷涂工艺,以提高经济性并实现更高的沉积效率。如图3所示,使用退火Cr粉末的冷喷涂工艺显著提高了沉积效率(高达270%),并降低了界面粗糙度。该涂层在1200°C的空气中也表现出优异的抗氧化性,这表明对商业粉碎Cr粉末进行热处理是生产具有成本效益的冷喷涂Cr涂层的潜在途径。

图3. 在不同条件下使用未处理的研磨Cr粉末和退火研磨Cr粉末获得的冷喷涂Cr涂层的厚度。#1至 #3喷涂条件是指通过增加推进剂气体混合物中的氦气含量而实现的颗粒速度的增加(Yeom等人)。

由于FeCrAl合金在正常反应堆运行条件和高温事故场景下的优异性能,也被广泛研究为潜在的替代燃料包壳材料和Zr合金包壳的涂层材料。腐蚀研究表明FeCrAl合金在各种冷却条件下,在一年的暴露后,表面形成了由富铬尖晶石氧化物和富铁晶体组成的约2 µm厚的氧化层。暴露在1200°C的高温蒸汽中60分钟,导致形成厚度仅为0.5 µm的Al2O3保护层。具有低Cr含量的FeCrAl合金(需要最大限度地减少辐射引起的脆化)可以用作Zr合金覆层上的涂层。然而,由于Fe的显著扩散,在Zr合金上使用FeCrAl涂层在高温下受到限制。Fe从涂层进入Zr合金基体,并形成相关的低熔点共晶(即,二元Fe-Zr系统在928°C下具有共晶点)。因此,研究了FeCrAl涂层与Zr合金基体之间的扩散阻挡涂层(如Mo层)。在1200°C流动蒸汽60分钟的氧化试验中,Mo夹层(厚度约15 mm)充当了FeCrAl合金涂层和Zr基体之间的扩散屏障。TEM表征表明,Mo层和Zr之间存在精细的原子混合,并伴有界面脆化效应。

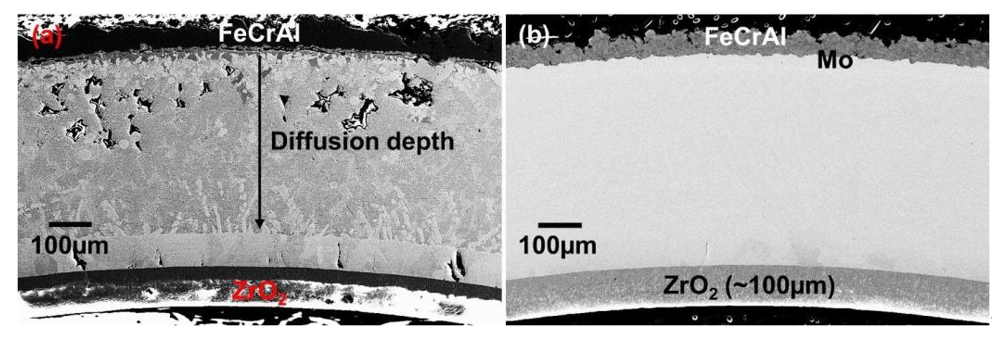

Yeom等人进行了一项参数研究,以在优化的ZIRLO™ 管上开发最佳的FeCrAl-Mo双层涂层。为了获得所需的冷喷Mo中间层厚度、涂层覆盖率以及与外部冷喷FeCrAl涂层的强粘附性,优化了冷喷参数,如推进剂气体温度、喷枪横移速度、管转速和喷射道次。最后,通过在1200°C空气中测试20分钟,证明了所开发的Mo夹层作为扩散屏障的有效性,如图4所示。由于Fe向基体中的显著扩散,直接涂覆在Zr管上的FeCrAl显示出凝固裂纹、孔隙和典型的共晶结构。由于熔化和凝固,这种共晶微观结构的深度延伸到Zr合金管中几百微米。然而,Mo夹层防止了基体中Fe扩散造成的共晶熔化,而FeCrAl涂层阻碍了氧化并保护了下面的Zr合金基体免受氧化。

图4. FeCrAl涂层Zr合金管在1200°C环境空气中暴露20分钟后的截面SEM图像(Yeom等人):(a)没有Mo夹层,(b)有Mo夹层。由于Mo阻挡层,在Zr衬底中没有相互扩散层。在这两种情况下,在管的未涂覆的内径中形成厚的ZrO2层。

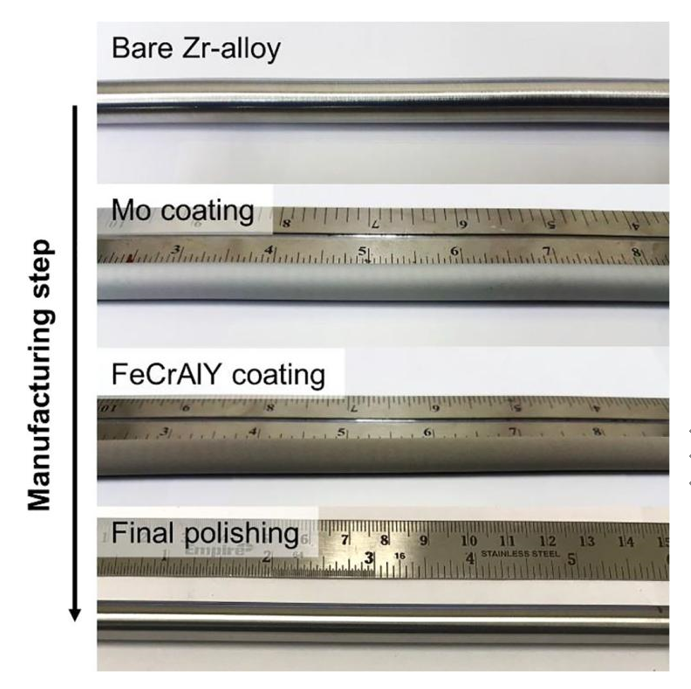

FeCrAl-Mo双层涂层Zr合金管的照片如图5所示。值得注意的是,对外部FeCrAl涂层进行抛光步骤是为了降低表面粗糙度,以降低一次冷却剂的压降和反应堆堆芯中潜在的CRUD沉积。

图5. FeCrAl-Mo双层涂层优化ZIRLOTM管的照片。

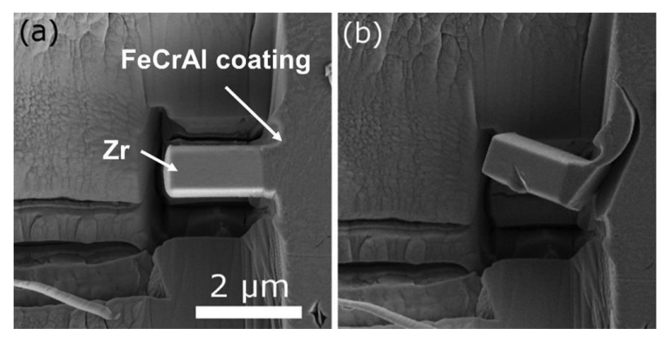

Dabney等人评估了由三种不同的FeCrAl合金粉末(Fe-10Cr-6Al、Fe-20Cr-5Al、Fe-22Cr-6Al-0.2Y)生产的冷喷涂FeCrAl涂层Zr合金的腐蚀和磨损情况抗性。含Cr较高的FeCrAl合金在400°C、10.3MPa的蒸汽环境中表现出较好的耐腐蚀性,并形成富Cr氧化物层。销-盘磨损试验表明,FeCrAl合金涂层的耐磨性优于未涂覆的Zr合金,这表明这种涂层有利于减少LWR燃料包壳中的栅格-杆微动损伤。Gigax等人使用微悬臂梁弯曲试验测定了先前工作中使用的冷喷涂FeCrAl涂层Zircaloy-4样品的结合强度。采用聚焦离子束(FIB)技术制备了FeCrAl涂层/Zr合金界面的微悬臂梁样品,并在恒定载荷下加载直至失效。如图6所示,所有悬臂测试都显示了FeCrAl涂层内的失效,而不是界面处的失效,这表明涂层的界面粘合强度很高。

图6. FeCrAl涂层和Zr合金界面微悬臂梁的SEM图像(a)加载前和(b)加载后(Gigax等人,2019)。失效发生在涂层中,而不是在界面处。

尽管设计提供了在事故条件下的加强的抗氧化性。Mo层和FeCrAl涂层在反应器条件下的辐射脆化是一个令人担忧的问题。这种辐射硬化可能导致涂层的局部裂纹或分层。此外,重要的是确保无缺陷的高密度FeCrAl涂层,以防止下层Mo夹层的氧化——Mo涂层在高温水条件下易氧化。

还研究了用于ATF的Zr基覆层的MAX相化合物的冷喷涂涂层。MAX相是一类通式为Mn+1AXn的纳米层压三元碳化物或氮化物,表现出金属和陶瓷的综合性能,包括良好的抗热震性、高导热性和可加工性。特别是,含Al的MAX相,如Ti2AlC和Cr2AlC,特别有吸引力,因为它们在高温空气和蒸汽环境中都形成了保护性Al2O3层。

尽管MAX相是陶瓷材料,但Maier等人首次展示了在Zr合金基底上冷喷涂Ti2AlC粉末,并报告了其在1005°C下20分钟的环境空气氧化试验中的高温抗氧化性以及这些涂层的优异耐磨性。结果证明了冷喷涂工艺沉积陶瓷材料涂层的可行性,至少在某些情况下是这样。但在较高的辐射损伤水平下观察到晶体结构的严重无序,这可能是一个潜在的问题。因为在反应堆运行温度下,MAX相材料的辐射损伤可能会由于各向异性膨胀和局部开裂而导致涂层的机械完整性损失。

冷喷涂技术(CS)已被用于开发LWR结构部件的功能涂层。一个例子是对Inconel600基体上冷喷涂Ni/Al2O3复合涂层的研究,以评估原位修复腐蚀核电站波纹管的可行性。局部压力波动引起的液滴侵蚀或气穴侵蚀会导致镍基合金波纹管膨胀节损坏,导致意外停机并限制使用寿命。由于薄波纹管的热量输入低,对工作空间的要求低,并且操作简单,冷喷涂技术被证明是可行的。Al2O3颗粒增加了复合涂层的硬度,并具有相关的高抗侵蚀性。此外,还对铬镍铁合金和不锈钢部件的冷喷Ni涂层进行了研究,以提高其在一回路水条件下的抗应力腐蚀开裂(SCC)能力。

冷喷涂应用的另一个例子是在半球形反应堆压力容器(RPV)的外表面上制造微孔涂层,以增强除热能力。在一些LWR设计中,在严重事故条件下,RPV的外表面被强制浸没在冷却水中,但在去除由Zr合金覆层、UO2燃料、结构钢和RPV内吸收材料组成的放射性熔融堆芯中的衰变热时,水往往会沸腾。安全策略的可行性取决于从容器外表面到水中的热去除率。如果散热不充分,RPV的壁温会迅速升高,导致放射性熔体释放到环境中。Sohag等人在2017年使用N2推进剂气体在外径为30cm的304不锈钢半球形容器上冷喷涂304不锈钢(SS)和铝微粒的混合物。在沉积过程之后,使用NaOH溶液优先蚀刻掉涂层基质中的Al,以产生具有高度互连性的微孔涂层。视觉观察和定量测试表明,在淬火沸腾实验中,与未涂覆的容器相比,微孔涂层的热裕度提高了90%。此外,冷喷涂涂层在多次热循环测试中显示出坚固性和抗疲劳性。作者得出结论,冷喷涂是在商业反应堆压力容器外表面开发微孔涂层的可行方法。

关注冷喷涂技术在核能领域的应用研究,下期我们将带您了解先进核反应堆的冷喷涂增材制造……

返回列表

返回列表