冷喷涂技术在航空维修(MRO)领域的革命性应用

航空维护、修理和大修(Maintenance, Repair, and Overhaul, MRO)行业正处于一场由增材制造技术驱动的深刻变革之中。在众多新兴技术中,冷喷涂(Cold Spray, CS)凭借其独特的固态沉积特性,已成为修复高价值航空零部件的关键解决方案之一。与传统的堆焊、热喷涂或激光熔覆等涉及材料熔化的修复工艺不同,冷喷涂利用高压气体将金属粉末加速至超音速,利用动能而非热能实现涂层与基体的结合。这种根本性的原理差异消除了传统热工艺带来的热影响区(HAZ)、残余拉应力、氧化、变形和开裂等顽疾,使其特别适用于修复对温度敏感的航空合金,如2000系/7000系高强铝合金、镁合金以及钛合金。

近15年来,冷喷涂技术完成了从实验室验证到广泛工业化应用的跨越。美国国防部(DoD)特别是空军和海军,率先将该技术标准化,用于解决老旧机队的零部件断供和腐蚀问题,实现了战备率的显著提升和数亿美元的成本规避。与此同时,Airbus(空客)和Boeing(波音)等商用飞机原始设备制造商(OEM)也通过战略合作和标准制定(如SAE AMS 7057的发布),加速了冷喷涂在民用航空供应链中的渗透。

图1 波音787梦想客机修理产线(图源:源自网络)

2

军用航空领域的典型应用案例

美国空军:B-1B“枪骑兵”轰炸机面板修复

B-1B 轰炸机自1980年代开始服役,其零部件早已停产。前设备舱(Forward Equipment Bay, FEB)面板的紧固件孔磨损和蒙皮擦伤是一个长期存在的难题。

● 挑战:

由于生产线关闭,获得新的FEB面板几乎是不可能的。以往只能通过拆解退役飞机来获得备件,这不仅耗时极长,而且备件本身的质量也难以保证。

● 解决方案:

Ellsworth空军基地(B-1B的主要驻地)的增材制造团队开始使用冷喷涂技术修复这些面板。工艺流程包括:去除受损部位材料->冷喷涂沉积铝合金粉末填补缺口->机械加工至原始尺寸公差。

● 实施效果:

成本节约:单个面板的修复成本仅约为 4,000美元,而如果能找到替换件,其采购成本高达 83,000美元。在另一个案例中,修复一个机身铰链部件节省了国防部超过 500,000美元,并避免了飞机因缺少零件而提前退役。

时间缩减:传统的维修或采购周期可能长达8周甚至数月,而冷喷涂修复仅需数小时即可完成。

机队战备:2024年3月,随着首套移动式冷喷涂系统(MCSS)在Ellsworth基地的部署,维修团队在停机坪上直接修复了B-1B的主起落架舱门和11个B-52发动机整流罩。这种无需拆卸部件的维修方式,直接增加了任务飞机的可用数量(Mission Capable Rate)。

图2 冷喷涂修复B-1B 轰炸机前机舱面板(图源:源自网络)

图3 冷喷涂修复B-1B 轰炸机前机舱面板(图源:源自网络)

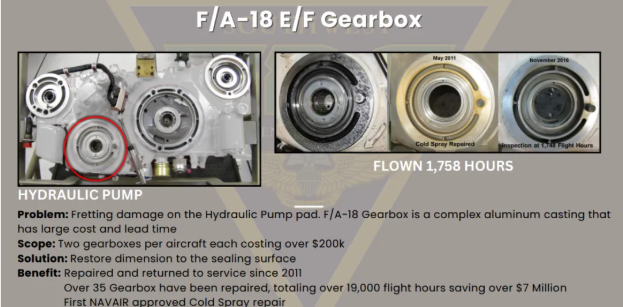

美国海军(NAVAIR):解决F/A-18 E/F变速箱壳体的“痛点”

海军飞机(如F/A-18大黄蜂)长期在盐雾高湿的海洋环境下服役。这些飞机大量使用铸造铝合金制造变速箱和传动壳体,然而腐蚀环境叠加振动工况,变速箱壳体的密封表面或轴承孔容易发生微动磨损失效,且传统的表面处理方法(如阳极氧化、镀铬)难以在严重腐蚀磨损后恢复基体。

● 挑战:

变速箱壳体的密封表面或轴承孔一旦出现腐蚀/磨损,往往导致整个部件报废。一个F/A-18的AMAD(飞机安装附件驱动)壳体更换成本超过20万美元,且供货周期长。

● 解决方案:

海军舰队战备中心(FRCSW)利用冷喷涂技术在零部件受损位置沉积同系列铝合金修复层。

● 实施效果:

⊙截至2023年,仅在FRCSW就有超过35个关键变速箱壳体通过冷喷涂修复并重返服役,飞行时间累计超过19,000小时,且无一例因涂层失效而返修。

⊙仅在F/A-18 AMAD壳体这一项应用上,每年为海军节省的成本就超过700万美元。

⊙该技术还将原本需要20小时的传统镀铬修复时间(针对液压杆等部件)缩短至几分钟,且消除了氢脆风险。

图4 冷喷涂修复F/A-18 E/F 飞机齿轮箱壳体(图源:源自网络)

超卓航科:冷喷涂增材延长飞机起落寿命

某型号飞机起落架梁承力结构件批量出现严重疲劳裂纹,焊接、铆接、复合材料填充等传统技术均无法修复。飞机设计单位召集国内多家研究所和院校(包括国内冷喷涂研究领域最知名的高校/研究机构)提供解决方案,最终全部失败。超卓航科依靠深厚的技术基础及技术攻关,成功采用冷喷涂技术对该机型结构件裂纹进行了补强修复。

● 挑战:

1)待修复件为关键承力构件,修复失败将造成飞机不可逆损伤,严重情况下可导致机毁人亡重大事故;

2)行业内尚无前例可以参考;

3) 必须原位修复。

● 解决方案:

超卓航科自主开发了高强铝合金裂纹冷喷涂修复工艺,设计制造了高性能冷喷涂装备及移动式增材制造平台,并将其成功应用于现场修复作业。

● 实施效果:

1) 飞机起落寿命提升30倍以上;

2) 成功实现批量化工程应用;

3) 超卓航科主导实施的该项目是国内第一次将冷喷涂技术应用于承力结构上。

4)公司目前仍然是国内飞机结构裂纹冷喷涂修复技术的唯一合格供应商。

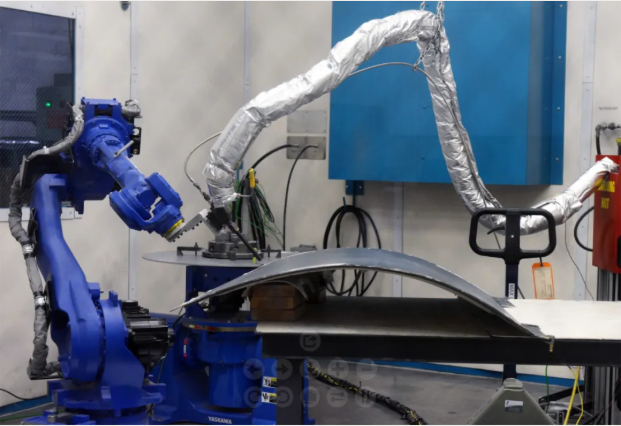

图5 超卓航科自主开发的高性能冷喷涂装备(图源:超卓航科)

图6 超卓航科自主开发的移动式增材制造平台(图源:超卓航科)

3

商用航空领域的典型应用案例

Airbus(空客)与 Titomic 的战略合作

2023年10月,空客正式选定澳大利亚增材制造公司 Titomic 作为其冷喷涂设备的优选供应商,这是该技术商业化的一个重要节点。

● 设备集成:根据协议,Titomic 将两套 D623中压冷喷涂系统直接安装在空客的维护设施中。D623系统专为航空MRO设计,能够沉积包括钛粉在内的多种金属,用于修复发动机组件、挂架和其它结构件。

● 纳入维修手册:更为关键的是,Titomic 的设备和工艺参数被写入了空客的官方维护协议(Maintenance Protocols)。这意味着,全球任何一家想要承接相关空客部件维修授权的MRO服务商,都必须遵循这一标准,使用认证的冷喷涂工艺。这标志着冷喷涂从“实验性修复”正式转变为“标准维修程序” 。

图7 采用便携式冷喷涂设备修复飞机零部件(图源:源自网络)

Boeing(波音 )的适航认证

波音公司在这一时期也积极推进冷喷涂的适航认证。

● 波音737与787项目: 公开的监管文件显示,波音正在评估和批准使用冷喷涂修复受损的起落架小车梁(Truck Beam)和蒙皮面板。例如,针对737-53A1232中涉及的化学铣切台阶的检查与修复,冷喷涂被列为潜在的尺寸恢复手段。

产学研合作:波音与渥太华大学及CenterLine公司合作,开发了专门针对高强铝和钛合金制造缺陷的冷喷涂修复工艺,旨在降低新飞机制造过程中的废品率,同时为售后维修积累数据。

图8 L.J.Walch 公司采用冷喷涂工艺修复波音747发电机定子壳体(图源:源自网络)

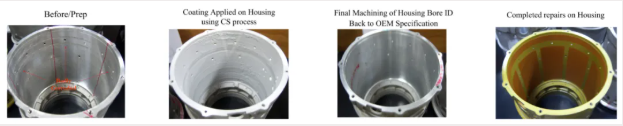

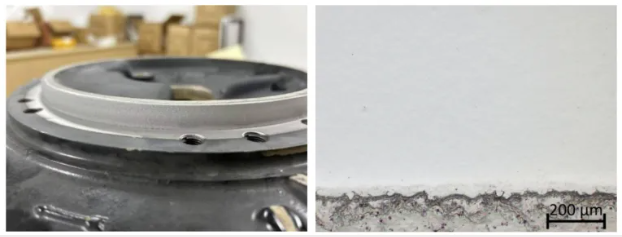

超卓航科:解决民航飞机IDG壳体修复的难题

民航客机(如波音737、空客A320等)的电源系统核心部件——整体驱动发电机(IDG),其壳体通常由镁铝合金铸造而成。这些部件长期服役后,装配面常因点蚀和磨损致失效。IDG壳体属于高价值部件,更换成本极高(60000~80000美元/件),且面临备件停产的风险,导致维护成本飙升。

● 挑战:

损伤主要集中在公差要求高且对热敏感的区域。传统的氩弧焊热修复工艺,由于热输入过高,会导致壳体变形、产生氧化夹杂或气孔,难以满足修复要求。

● 解决方案:

作为国内唯一一家获批使用冷喷涂技术进行民航部附件维修的单位,超卓航科采用高性能冷喷涂修复技术方案,修复材料选择综合性能较好的铝合金。

●实施效果:

⊙修复层孔隙率~0%;结合强度>70 MPa;

⊙成本效益:冷喷涂修复成本仅为OEM新件更换成本的极小一部分,显著降低了航空公司维护支出。

⊙质量验证:修复后成功恢复了原始尺寸(OEM规格),通过了严格的地面测试和验证,实现了装机应用。

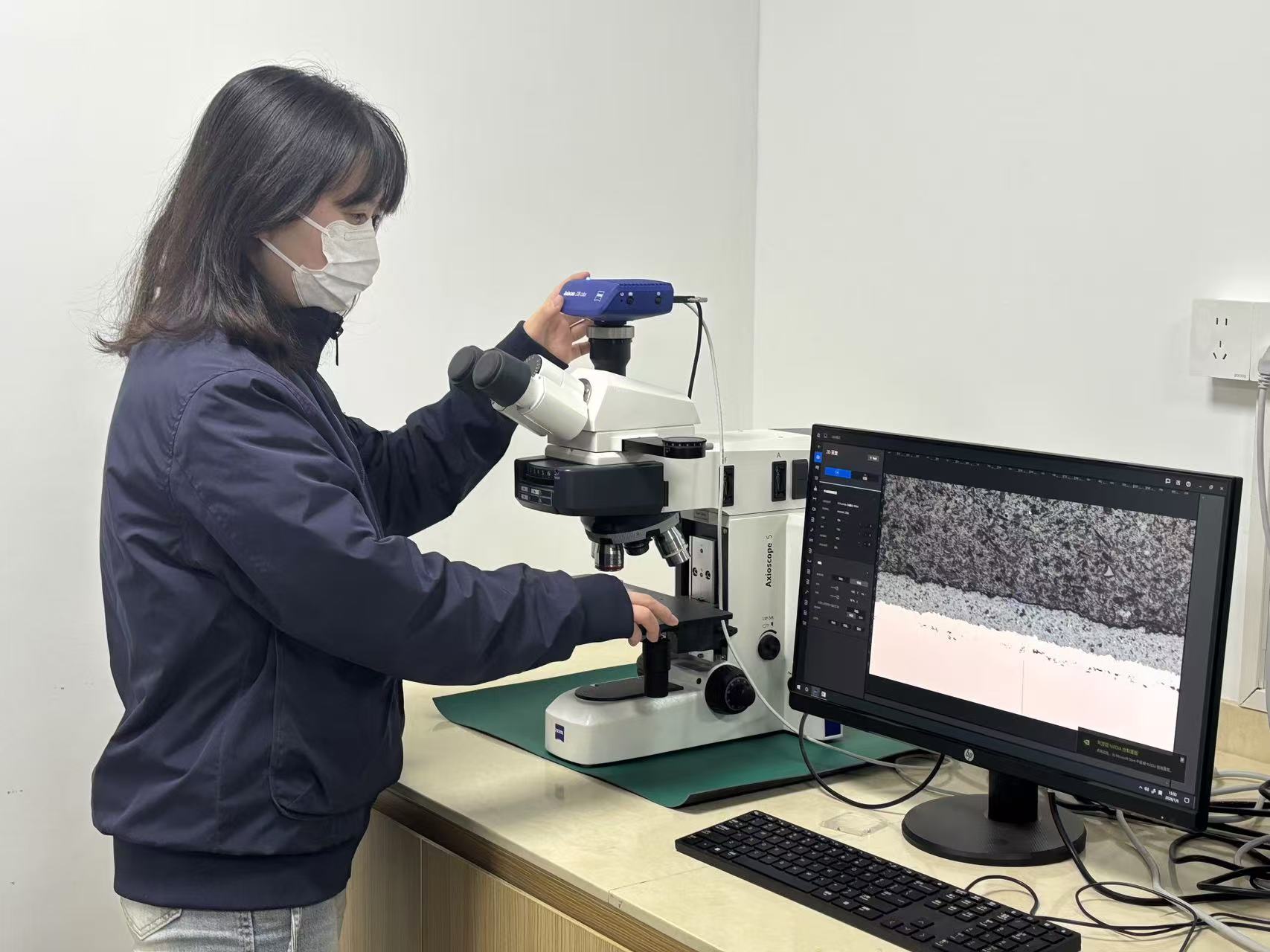

图9 超卓航科修复的民航IDG壳体及修复层金相,完全致密,结合强度>70 MPa。(图源:超卓航科)

4

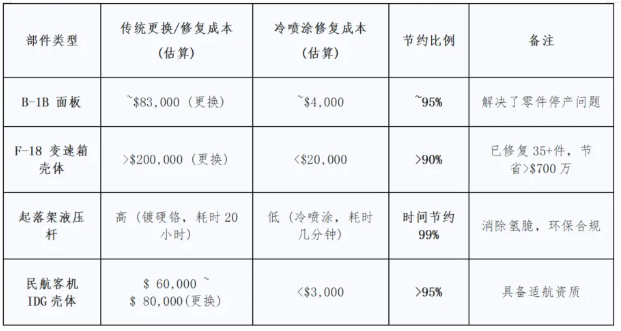

投资回报率(ROI)与成本节约

在航空维修中,经济模型的核心是“修复 vs 更换”(Repair vs. Replace)。冷喷涂技术的推广不仅仅是基于技术性能,更是基于其显著的经济效益:

● 资产挽救: 许多航空部件(如直升机主减速箱、起落架外筒)单价高达数十万美元。由于磨损或腐蚀导致的尺寸超差往往不到几毫米,但传统工艺无法修复,只能报废。冷喷涂能够以极低的材料成本(几百美元的粉末)挽救价值几十万美元的部件。

● 隐性成本节约: 除了直接的备件成本,冷喷涂还消除了漫长的物流等待。对于商业航空公司,飞机停场一天(AOG)的损失可能高达15万美元以上。冷喷涂能够将数周的周转时间缩短为数天甚至数小时,这种运营效率的提升价值巨大。

5

结论

从B-1B轰炸机的机身面板到F-18的镁合金变速箱,再到空客和波音的全球维修网络,冷喷涂不仅解决了数以亿计的资产浪费问题,更在环保法规日益严苛的今天,提供了一条通往绿色维修的可行路径。随着SAE AMS 7057等标准的落地和移动式设备的普及,冷喷涂必将成为未来航空MRO生态系统中不可或缺的基石,为全球航空机队的安全、高效运行保驾护航

返回列表

返回列表