硬核干货 | 冷喷涂(Cold Spray)工艺采用什么标准,涂层怎么测?从美军标到“无胶”拉伸的完整攻略

冷喷涂(CS)技术以其低温沉积、热影响小、高性能的特性,正逐渐成为增材制造和高端修复领域的“新宠”。然而,作为一种“新兴工艺”,冷喷涂长期面临着标准跟不上技术的尴尬局面:既缺乏专门的工艺控制规范,现有的热喷涂检测标准又往往“水土不服”。你是否遇到过这样的尴尬:比如涂层结合力太强,胶水先断了?涂层太致密,金相反而做出了伪孔隙?

冷喷涂工艺到底该依循什么标准?涂层性能又该如何科学检测?

随着2024年底SAE AMS7057标准以及2025年新国标的发布,今天我们来一场彻底的梳理,带你一次看懂从工艺规范到性能检测的完整标准体系(附国标GB对照)。

1

冷喷涂的尴尬:新工艺面临的“旧尺子”

冷喷涂虽然常被归类在热喷涂(Thermal Spray)大家族中,但它本质上是一种“固态沉积”的技术。这种独特的成型机理,决定了它在工艺控制和性能检测两个维度上,都无法简单照搬传统热喷涂的经验。

A.工艺标准的缺失与错位

作为一种新兴工艺,冷喷涂在很长一段时间内缺乏专门的顶层工艺规范。传统热喷涂关注的是火焰温度、熔滴状态,而冷喷涂的核心控制参数却是颗粒速度和临界速度。用管热喷涂的“尺子”来限制冷喷涂的工艺窗口,显然是不合时宜的。

B. 性能检测的“超纲”难题

冷喷涂层具有低氧化、高致密、高强度的特性,这给沿用已久的检测标准带来了挑战。

最典型的例子就是结合强度测试:

热喷涂标准(ASTM C633/GB/T 8642):依赖环氧树脂胶进行拉伸,胶的强度极限通常在 60-80MPa。

冷喷涂现实:高质量冷喷涂层的结合力往往超过80MPa甚至达到200MPa以上。

结果:胶水先断了,涂层还没断。我们只能得到一个模糊的“合格”,却测不出涂层的真实极限。

因此,建立一套涵盖“工艺过程控制”与“专用性能检测”的完整标准体系,是冷喷涂技术走向成熟应用的前提。

2

顶层设计:必须要知道的三个纲领

在进行任何测试前,首先要明确执行的顶层工艺规范。

美军标:MIL-STD-3021

发布于2008年,是冷喷涂行业第一个标准,至今仍是冷喷涂应用领域的最重要标准。标准详细规定了冷喷涂区别于其他工艺的两个核心控制参数:颗粒尺寸和撞击速度。它涵盖了从粉末进厂到涂层验收的全流程。

新国标:GB/T 45858-2025

划重点!由超卓航科深度参与起草的国标《增材制造冷喷涂工艺规范》已于2025年11月1日正式实施,这是国内冷喷涂领域第一个国家标准,填补了行业空白,可作为相关项目设计、工艺评定和工程验收的首要依据。

航空工业新规 SAE AMS7057

这是 SAE(国际汽车工程师协会)发布的首份面向航空增材制造的 CSAM 过程规范。它不再局限于军用,而是为民用航空航天零部件的量产铺平了道路。标准中引入了PCD(过程控制文件)和KPVs(关键过程变量)的概念,对“粉末-气体混合”、“喷嘴磨损”、“送粉率”等变量提出了极其严格的统计过程控制(SPC)要求。

3

关联参考标准

MIL-STD-3049:金属直接沉积(DDM)用于再制造和修复的通用标准,常作为冷喷涂修复的上位指导文件。

ISO 14921:2010:热喷涂工程部件涂层应用程序,虽针对热喷涂,但常被引用作为冷喷涂的通用流程框架。

4

原材料(粉末)检测标准

冷喷涂对粉末状态极为敏感,粉末质量直接决定沉积效率和涂层致密度。可依据MIL-STD-32495A,建立合格产品数据库(QPD)制度。

检测项目 | 推荐标准 | 说明 |

粉末规范 | MIL-STD-32495A | 冷喷涂专用粉末标准(最初针对铝合金,后扩展)。 |

粒度分布 | ASTM B82、 GB/T 19077 | 激光散射法。冷喷涂通常要求较窄粒径分布。 |

流动性 | ASTM B964/ B213、GB/T 1482 | 霍尔流速计法,确保送粉稳定性。 |

5

涂层性能检测标准(破坏性测试)

冷喷涂涂层的性能评估,不能依赖单一指标或单一方法。针对不同应用场景,通常需要将破坏性测试与非破坏性检测相结合:

前者用于获取涂层/界面的极限性能参数,是工艺评定和能力边界判定的基础;

后者则用于工程制造和服役过程中的质量一致性与缺陷筛查。

5.1结合强度(Adhesion/Bonding Strength)

ASTM C633、 GB/T 8642(胶粘拉伸法):

适用性:仅适用于结合强度低于胶水极限(约70-90 MPa)的涂层。

局限:冷喷涂层结合力常高于此,测试结果仅能显示“>胶强度”,无法测得真实值。

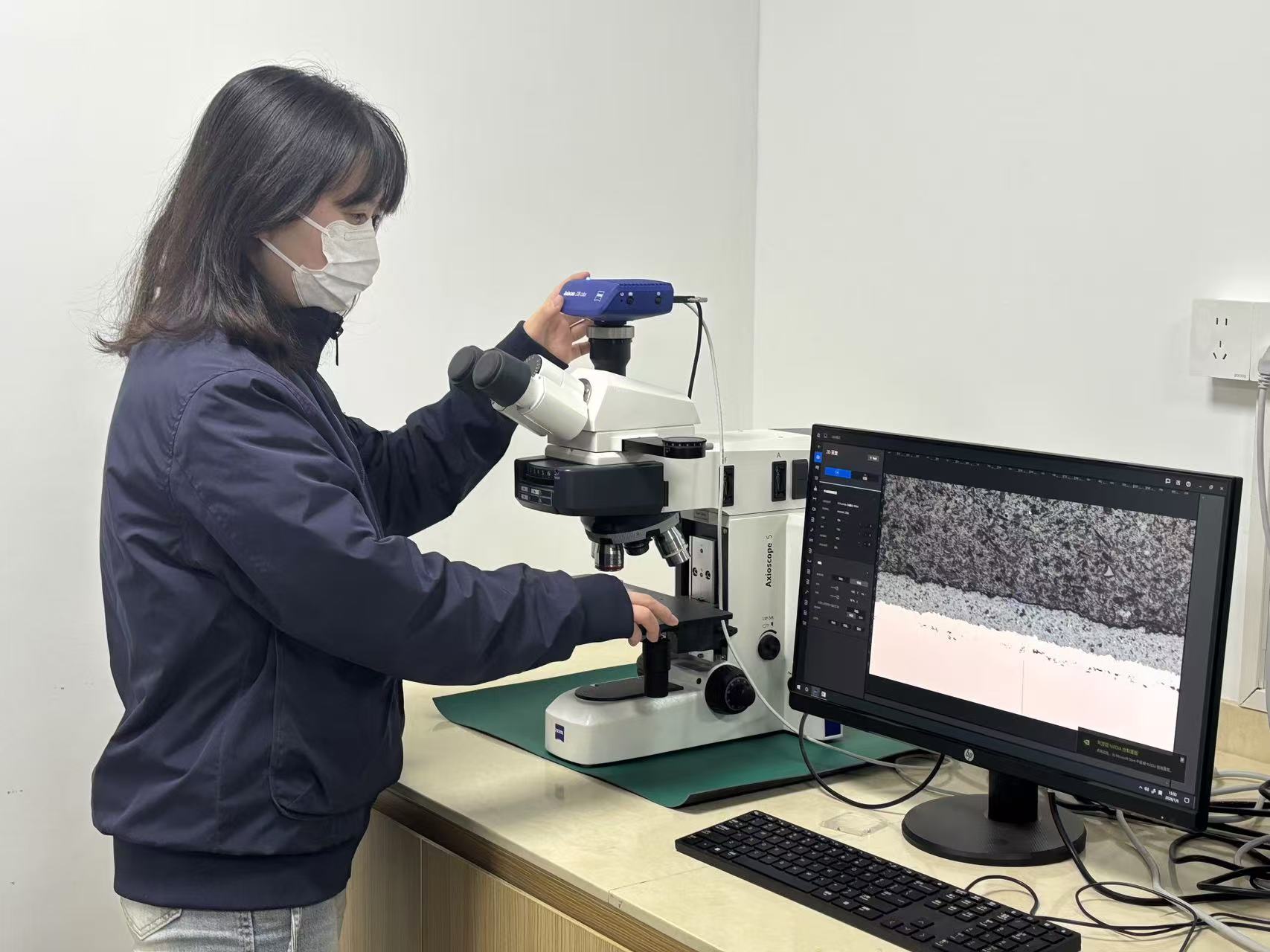

图1胶接法测试涂层结合强度示意图(图源:GB/T 8642-2002标准)

超卓航科 无胶拉伸法“Glueless” Bond Strength Test

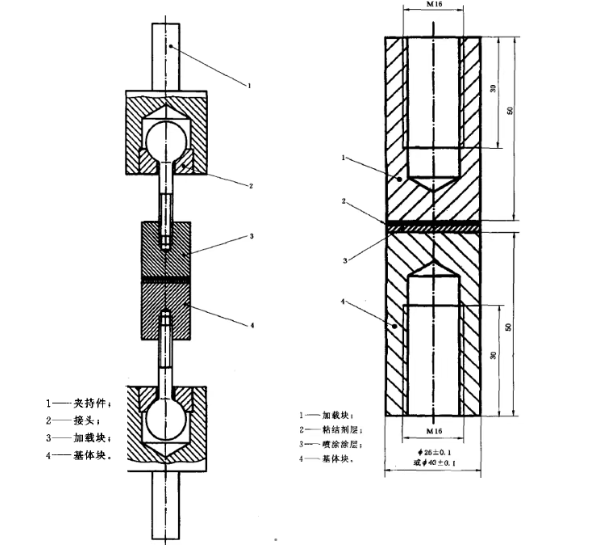

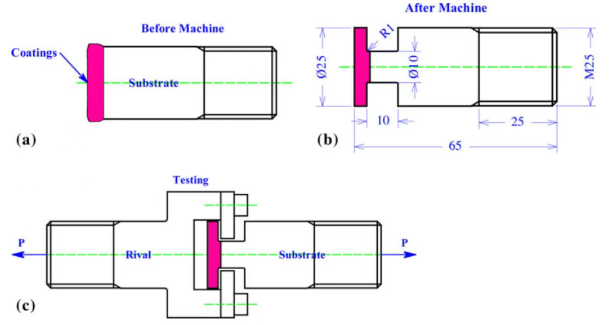

为解决胶接法无法测试高结合强度涂层的问题,黄仁忠博士早在日本工作期间就在行业内开发了无胶拉伸法(如下图所示),充分利用冷喷涂工艺可以制备厚涂层的技术特点,在直径25mm的基体上沉积足够厚的涂层,然后机加工成“细脖子”试样,配合专用夹具,可直接测试涂层与基体界面结合强度。

优势:无需胶接,可测试涂层结合强度数值不受限制。

采用无胶法测试,超卓航科冷喷涂增材制造团队制备的典型高性能金属修复层结合强度:

a) 铝合金:2024、5083、6061、7075、ZL101A、ZL114A等铝合金基体上喷涂相同或异种铝合金涂层:80~130 MPa(喷涂态,未进行热处理);

b)铜合金:Cu基体上喷涂Cu涂层:150~ 200MPa(喷涂态,未进行热处理);

c) 钛合金/高温合金:TC4/In718基体上喷涂In718涂层:250~400 MPa(喷涂态,未进行热处理)。

图 2 无胶拉伸法测试冷喷涂涂层结合强度示意图

(图源:Huang, R., Fukanuma, H. J Therm Spray Tech

21, 541–549 (2012))

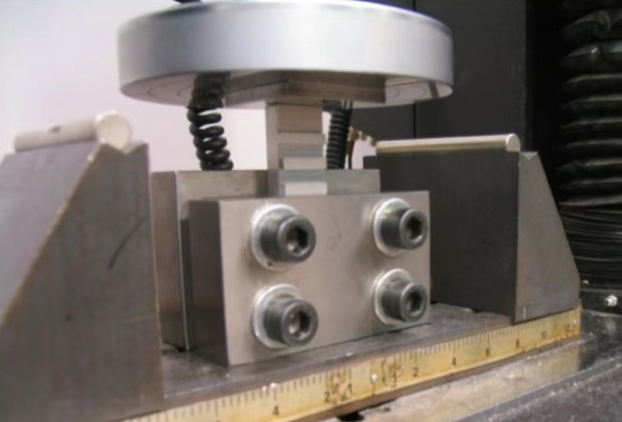

MIL-J-24445A(三凸耳剪切法 Triple Lug Shear):

方法:通过加工特定的凸耳结构,测试涂层在剪切力下的结合强度。

局限:实际为涂层剪切结合强度。

图3 Triple Lug Shear剪切测试法(图源:网络)

ISO 27307(划痕法):用于定性评估涂层结合界面质量。

5.2 微观结构与物理性能

孔隙率 (Porosity):

标准:ASTM E2109 / ASTM E3、GB/T 13298或者GB/T 15749

要求:MIL-STD-3021 通常要求孔隙率<1%,甚至<0.5%。

注意:制样时(抛光)需极为小心,防止颗粒拔出形成伪孔隙或者软金属涂抹覆盖孔隙。

硬度 (Hardness):

ASTM E384维氏硬度、GB/T 4340.1:评估冷作硬化程度,通常冷喷涂层硬度高于原材料。

腐蚀测试 (Corrosion):

ASTM B117、GB/T 10125:盐雾测试。

ASTM G71、GB/T 15748:电偶腐蚀(Galvanic),特别是修复镁合金(Mg)基体时,需严格测试涂层(如Al)与基体的电位差。

6

非破坏性检测(NDE/NDT)

相比破坏性测试,非破坏性检测(NDE/NDT)更侧重于工程应用阶段的质量控制与风险评估。由于冷喷涂涂层普遍具有高致密度、低氧化和复杂界面特征,不同无损检测方法在适用性和可靠性上差异明显,需根据基体材料、涂层厚度及服役要求进行合理选用。

检测技术 | 适用标准/规范 | 应用场景与优势 |

液体渗透 (PT) | ASTM E165、 GB/T 18851 | 检测表面开口及裂纹。但在涂层本身具有微孔隙时可能产生干扰(显示虚假信号)。 |

涡流检测 (ECT) | ASTM E2884 | 可用于测量涂层厚度、检测表面裂纹及涂层下的未结合区。 |

磁粉检测 (MPT) | ASTM E3024、 GB/T 15822 | 仅适用于铁磁性基体或涂层,用于表面/近表面缺陷。 |

超声检测 (UT) | 通用原理 | 检测内部空洞或分层。但在冷喷涂粗糙表面或复杂几何形状上应用有难度,需配合专用探头或去除表层后检测。 |

射线检测 (CT/X-ray) | ASTM E1000、 GB/T 3323 | 高成本但最直观。微焦点CT可三维重建涂层内部孔隙分布。 |

冷喷涂的“冷”,造就了它性能的“热”。面对动辄几百兆帕的结合强度,传统的检测手段确实显得有些力不从心。从美军标 MIL-STD-3021 的经验借鉴,到 SAE AMS7057 的最新发布,再到我国 GB/T 45858-2025 的正式实施,冷喷涂技术正在全球范围内告别“无标可依”的野蛮生长时代。

返回列表

返回列表